Hidrometalurgia do ouro em um novo superciclo: fundamentos, operação e contexto macroeconômico que levou o metal acima de US$ 5.000/oz

- Luciano Lima

- há 3 horas

- 10 min de leitura

Sumário

Por que falar de ouro agora? – O que mudou no macro e por que o ouro superou US$ 5.000/oz

Do minério ao metal: visão geral do fluxo hidrometalúrgico

Preparação, moagem e classificação: liberando o ouro e preparando a polpa

Lixiviação cianetada: química, controle de pH e mitigação de riscos

CIP vs. CIL: quando aplicar cada rota e como dimensionar

Adsorção em carvão ativado: transferência de massa, telas interstage e balanço de carbono

Dessorbção, eletro-obtenção e fundição: convertendo íons em doré

Circuito gravimétrico integrado: capturando ouro livre e elevando a recuperação global

O que muda com ouro a >US$ 5.000/oz: produtividade, expansão e escolhas de engenharia

Boas práticas operacionais e KPIs para plantas CIP/CIL

Segurança de processo, meio ambiente e compliance

Conclusão: produtividade, recuperação e custo por onça — uma visão construída dentro das plantas

Nota ao leitor: Este artigo consolida práticas de engenharia e operação de plantas de ouro com base em materiais técnicos usados no treinamento de sites (CIP/CIL, eletro-obtenção e concentração gravimétrica), devidamente generalizados sem menção a marcas proprietárias, e complementa com referências externas recentes sobre o cenário de preços do ouro.

1) Por que falar de ouro agora?

Em janeiro de 2026 o ouro ultrapassou a marca simbólica dos US$ 5.000 por onça, sustentado por uma combinação rara de fatores: demanda de bancos centrais, menor custo de oportunidade (juros reais em queda), dólar mais fraco em 2025, e uma percepção elevada de risco geopolítico. O Conselho Mundial do Ouro registrou um janeiro “rampante”, com o metal superando os US$ 5.000/oz e fluxos recordes em ETFs, após um 2025 que já havia somado mais de 50 máximas históricas e retorno anual superior a 60% — dinâmica que reforçou o papel do ouro como seguro de carteira.

Casas de pesquisa e bancos globais descrevem um pano de fundo estruturalmente favorável: compras oficiais persistentes, diversificação de reservas, correlação elevada entre ações e títulos (o que aumenta o valor do “hedge ouro”) e perspectiva de política monetária mais acomodatícia. Em dezembro de 2025, por exemplo, projeções indicavam a possibilidade de o preço alcançar US$ 5.000/oz em 2026; nas semanas seguintes, manchetes já relatavam o rompimento desse patamar, associando o avanço à queda dos juros reais, ao enfraquecimento do dólar e a novos choques políticos.

O Banco Mundial também destacou o papel dos choques geopolíticos e da demanda de investimento em 2025, sugerindo nova rodada de máximas em 2026; o mesmo foi observado por análises independentes e pela imprensa de negócios, que atribuíram a alta à “tempestade perfeita” de riscos, fluxos para ETFs e recomposição estratégica de carteiras institucionais.

Implicação para operações: com preços neste patamar, a indústria tende a acelerar expansões de capacidade, a reprocessar rejeitos, a alongar cut-offs e a investir em soluções técnicas que elevem recuperação metalúrgica e disponibilidade com o menor custo total por onça possível.

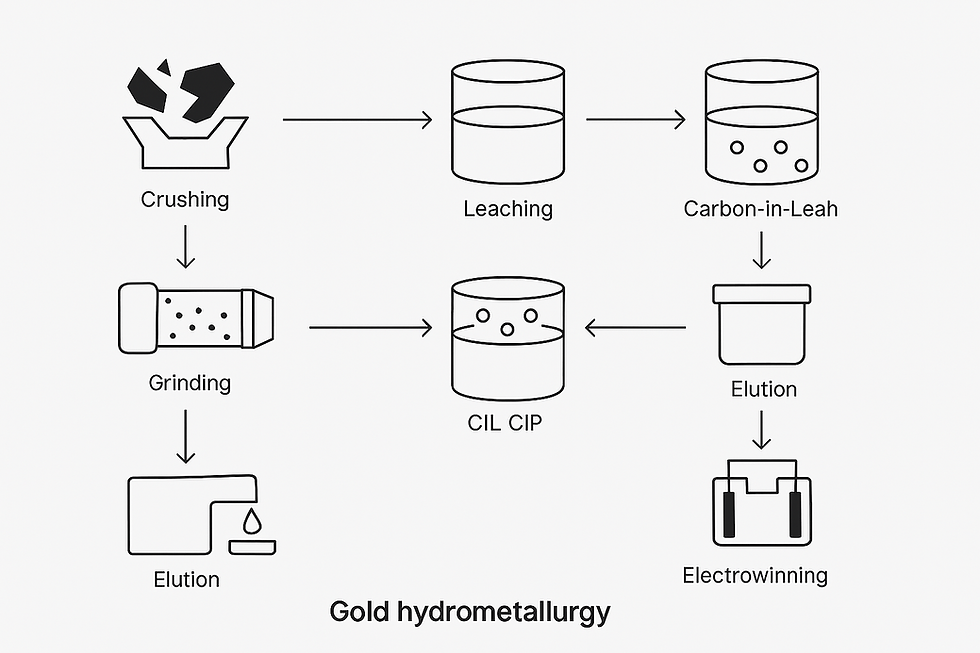

2) Do minério ao metal: visão geral do fluxo hidrometalúrgico

Um circuito hidrometalúrgico típico com cianetação segue, em linhas gerais:

Britagem, moagem e classificação para liberação do ouro (tipicamente <120 µm).

Lixiviação em tanques agitados com NaCN sob pH elevado (≥10) para formar o complexo Au(CN)₂⁻.

Adsorção do complexo ouro–cianeto em carvão ativado (CIP ou CIL).

Dessorbção/Eluição do ouro carregado no carvão, seguida de eletro-obtenção (EW) e fundição para produzir doré.

Reativação térmica do carvão e retorno ao circuito; tratamento de efluentes e gestão de cianeto.

Nos trechos seguintes, destrinchamos cada etapa à luz de parâmetros de projeto e operação.

3) Preparação, moagem e classificação: liberando o ouro

A maior parte das plantas de ouro moe a polpa para <120 µm para expor o ouro encapsulado. A razão é simples: cianeto não lixivia ouro que não esteja em contato direto com a solução. Esse alvo de granulometria equilibra energia de moagem com cinética de lixiviação e risco de preg-robbing.

Boas práticas:

Balanço metalúrgico por malha: monitorar Au por frações (>75 µm; 38–75 µm; <38 µm) para ajustar carga circulante e eficiência de classificação.

Controle de densidade na descarga do moinho e no cyclone feed, evitando submoagem (perda de recuperação) e supermoagem (fino excessivo que encarece espessamento e detox).

Integração com gravimetria (vide seção 8) no underflow dos ciclones ou na descarga do moinho para capturar ouro livre antes que seja “laminado” na moagem fina.

4) Lixiviação cianetada: química, controle de pH e mitigação de riscos

A lixiviação com NaCN sob pH controlado (tipicamente 10,3–10,8) dissolve o ouro como Au(CN)₂⁻. Manter pH alto é crítico para reduzir a volatização de cianeto como HCN, minimizando riscos de segurança e perdas de reagente. O uso de cal é prática comum para ajuste de pH na Moagem e/ou nos tanques de Lixiviação.

Pontos de atenção operacionais:

pH <9,5: aumenta a proporção de HCN — risco à saúde e ao meio ambiente; mantenha sistemas de monitoramento de gás e planos de resposta.

Tempo de residência: normalmente 24–72 h, de acordo com cinética do minério; validar com testes de garrafa e coluna.

Controle de oxigênio: favorece a lixiviação (O₂ é reagente); avaliar injeção de ar/oxigênio em tanques críticos.

Preg-robbing: presença de matéria carbonácea natural que “rouba” Au da solução — fator decisivo na escolha CIP vs. CIL (abaixo).

5) CIP vs. CIL: quando aplicar cada rota (e por quê)

CIL (Carbon-in-Leach): adiciona carvão no estágio de lixiviação; indicado quando há preg-robbing no minério, pois o carvão “competirá” com as superfícies carbonáceas nativas, adsorvendo Au antes que ele seja perdido. Normalmente adota vasos grandes com telas interstage para reter o carvão por bateladas.

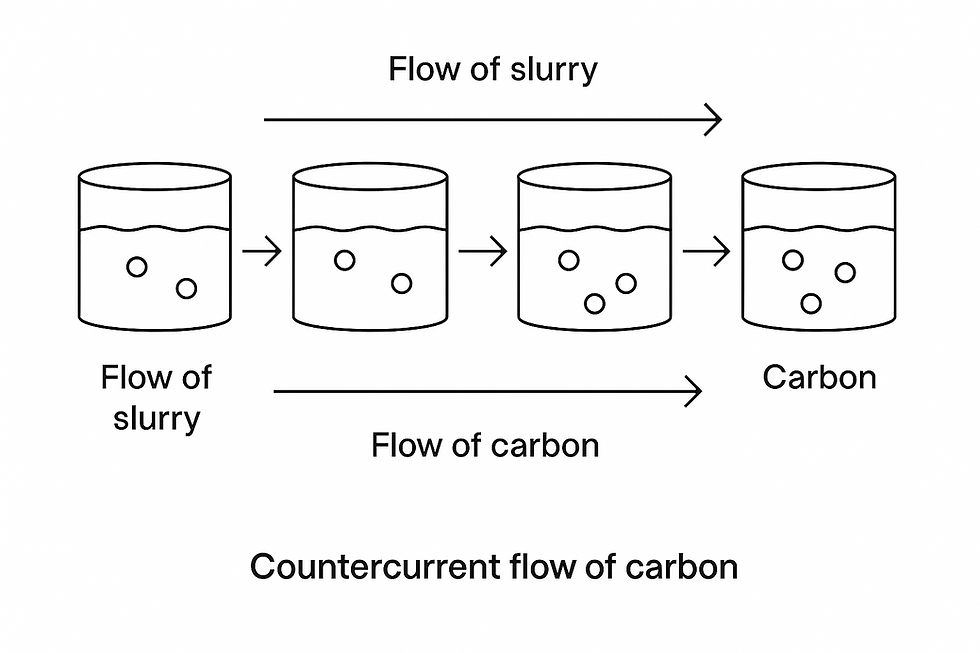

CIP (Carbon-in-Pulp): lixiviação sem carvão (tanques “claros”) seguida de tanques de adsorção; aplicável quando não há preg-robbing significativo. O carvão flui contracorrente à polpa.

Regras práticas de projeto/OPR:

Fluxo contracorrente do carvão: carvão novo entra no último vaso; carvão carregado sai do primeiro — maximizando gradiente de concentração (isoterma de Freundlich/Langmuir aplicada).

Telas interstage (“gold cylinders”): evitam migração do carvão, preservando o conceito de bateladas por tanque; materiais típicos: arame perfilado (wedgewire) ou poliuretano.

Perfis de carga: plantas bem operadas apresentam carvão carregado migrando com teores crescentes (ex.: 1.000–3.000 ppm ou mais), e solução com Au decrescente ao longo dos estágios.

6) Adsorção em carvão ativado: transferência de massa e manutenção

O carvão ativado tem altíssima área superficial (poucos gramas equivalem a um campo de futebol), composta por macro/meso/microporos — ideal para adsorver o complexo Au(CN)₂⁻. O desempenho depende de área ativa, cinética (difusão de filme + intrapartícula) e hidrodinâmica do tanque.

Fatores-chave:

Concentração de cianeto livre suficiente no fim da lixiviação para manter o equilíbrio favorável.

Velocidade ascensional/agitação para contato sólido–líquido eficiente sem abrasão excessiva do carvão (minimizando quebra e finos).

Inspeção das telas: entupimentos/mau ajuste causam fuga de carvão (perda de Au e problemas de downstream).

Balanço de carbono: medir perdas físicas, atividade iodina e metais de base que “envenenam” a superfície.

7) Dessorbção, eletro-obtenção e fundição

Após carregado, o carvão segue para eluição/strip e o ouro retorna à solução (“pregnant solution”), que então alimenta as células de eletro-obtenção (EW). Na eletro-obtenção, a passagem de corrente reduz o Au da forma complexada para metal sólido no cátodo, conforme a reação:Au(CN)₂⁻(aq) + e⁻ → Au(s) + 2 CN⁻.

Aspectos de projeto e operação de EW:

Tensão e densidade de corrente típicas: 3–5 VDC; 32–40 A·dc/m² — ajustadas à condutividade, temperatura e composição.

Parâmetros do eletrólito no fim do ciclo: assegurar NaOH ≥1% e NaCN ≥0,1% (muitas plantas partem com 1,5%/0,2% para garantir sobra ao final).

Temperatura: aquecimento até 80–88 °C acelera a cinética de EW; contudo, corrosão de ânodos pode se intensificar se houver cloretos/sulfatos/silicatos, recomendando operar ≈75 °C enquanto se corrige a qualidade da água.

Manutenção crítica:

Ânodos e cátodos com espaçamento centro-a-centro 54–57 mm e queda de tensão <0,1 V por eletrodo; mal contato aumenta sobrepotenciais e perdas.

Barras coletoras (busbars) limpas e sem corrosão; sem eletricidade, não há deposição.

Fluxo 8,5–14 m³/h por célula como faixa-alvo (ajustar a cada site).

Impurezas eletropositivas (Hg, Pb, Ag, Cu) podem co-reduzir antes de Au — monitoramento regular ajuda no troubleshooting.

Ao fim, a lama catódica segue para refino/fundição e o carvão eluído é reativado (forno rotativo) e retorna ao circuito de adsorção.

8) Circuito gravimétrico integrado: capturando ouro livre

Para minérios com ouro livre (“amarelo”) ou associado a sulfetos, a concentração gravimétrica dentro do circuito de moagem (subfluxo de ciclones, alimentação de ciclones ou descarga do moinho) incrementa a recuperação global e reduz a carga sobre a lixiviação. Ganhos típicos relatados em plantas combinando gravimetria + flotação chegam a até ~10 pontos percentuais de recuperação adicional; gravimetria + lixiviação, até ~3 pontos — valores que variam conforme mineralogia e implementação.

Como funciona o concentrador gravimétrico (batelada): a polpa entra em um cone com anéis concentradores; água de fluidização tangencial mantém um leito poroso onde partículas de maior densidade (ouro) “afundam” e se acumulam; após um tempo de ciclo (5–90 min), o equipamento é parado e o concentrado é descarregado para etapas subsequentes (lixiviação intensiva ou mesas).

Boas práticas para gravimetria:

Qualidade da água de fluidização (filtragem 50–25 mesh) para preservar a vida do conjunto rotativo e manter a vazão-alvo; sólidos na água aceleram desgaste e vibração.

Inspeção sistemática de cone de concentração, defletor de alimentação, coroas de desgaste e correias — o desgaste desequilibra o rotor e derruba recuperação; há casos documentando perdas >US$ 5.000/dia em uma única unidade por operar com cone gasto.

Ciclos e setpoints ajustados por GRG (Gravity Recoverable Gold) de cada minério; avaliar mudanças mineralógicas e adaptar matrizes de cone específicas de aplicação.

9) Ouro acima de US$ 5.000/oz: o que muda nas decisões de engenharia

a) “Mining the margins” e brownfields - Preços elevados justificam reduzir cut-offs, reprocessar rejeitos e expandir plantas para throughput maior. Porém, manter custo total por onça competitivo continua central: os projetos vencedores alinham capex modular, maior disponibilidade mecânica e recuperação metalúrgica incremental (1–3 pp) que, com o preço atual, gera payback acelerado. A literatura recente reforça que a demanda oficial e o pano de fundo macro continuam suportivos, ainda que 2026 possa alternar entre consolidação (US$ 4.0–4.5 mil) e novas máximas se os riscos se intensificarem.

b) Foco em recuperação total

Integração gravimetria + CIL/CIP para capturar ouro grosso e aliviar a lixiviação.

Mais estágios de adsorção e otimização de telas interstage para reduzir Au em solução na cauda.

Upgrade em eletro-obtenção (melhor desenho de barras, inspeção sistemática de contatos, controle de temperatura/composição do eletrólito) para maximizar eficiência coulômbica.

c) Robustez de suprimentos e O&M - Ambiente de preços altos aumenta pressão por disponibilidade. Programas de manutenção preditiva (vibração, termografia, inspeções de telas/ânodos/cátodos) evitam desvios caros; checklists de operação de concentradores gravimétricos e células de EW preservam a recuperação.

d) Riscos e cenários - O mesmo Conselho Mundial do Ouro ressalta cenários: alta moderada, alta forte (doom loop) ou correção (reflation return) caso o dólar ganhe força e juros subam. Ou seja, investimento em produtividade e confiabilidade paga em todos os cenários, enquanto projetos alavancados em custo alto por onça ficam expostos a volatilidade.

10) Boas práticas operacionais e KPIs (CIP/CIL)

Lixiviação

pH 10,3–10,8, cianeto livre alvo (ajustado por demanda metálica), O₂ dissolvido adequado.

Residência 24–72 h com bottleneck balanceado entre tanques.

Adsorção/Carvão

Perda de carvão < 5 g/t de minério; atividade iodina controlada por reativação; perfil de carga crescente entre estágios.

Telas: inspeção e limpeza regulares; materiais adequados ao desgaste e às partículas.

Eluição/EW

Eletrólito ao fim do ciclo: ≥1% NaOH e ≥0,1% NaCN; 80–88 °C (ou ≈75 °C se houver ataque aos ânodos por cloretos/silicatos até corrigir a água).

Densidade de corrente 32–40 A·dc/m²; queda de tensão por eletrodo <0,1 V; fluxo 8,5–14 m³/h por célula.

Monitorar Ag, Pb, Cu, Hg no “pregnant/barren” para diagnóstico.

Gravimetria

Água de fluidização filtrada; alarmes de vazão ativos; plano de inspeção de cones/defletores/união rotativa; ciclos adaptados ao GRG.

11) Segurança, meio ambiente e compliance

HCN: manter pH elevado, monitorar gases e treinar equipes; planos de contingência e EPI são mandatórios.

Gestão de cianeto: alinhar-se ao Código Internacional do Cianeto; neutralização/detox adequada (ex.: SO₂/aria/ Cu catalítico; destruição por peróxidos, etc.).

Água de processo: controle de cloretos/sulfatos/silicatos protege ânodos na EW e reduz corrosão sistêmica.

Resíduos e rejeitos: reprocessamento ganha atratividade com preços altos; exigir estudos geotécnicos/ambientais robustos para expansões.

12) Conclusão: produtividade, recuperação e custo por onça — uma visão construída dentro das plantas

A chegada do ouro ao patamar acima de US$ 5.000/oz reforça algo que sempre observei de perto ao longo da minha trajetória: em mineração de ouro, ganhos incrementais de recuperação (1–3 pontos percentuais), aumento de disponibilidade e redução de variabilidade operacional se convertem diretamente em margem, principalmente em ciclos de alta.

Embora eu seja engenheiro mecânico, meu entendimento do processo hidrometalúrgico não veio apenas de manuais ou literatura técnica — ele foi construído em campo, ao longo de anos de “On the Job Training”, conversas com especialistas e acompanhamento direto da operação. Tive o privilégio de aprender observando, perguntando e ouvindo profissionais de engenharia de vendas, processo, operação e manutenção durante minha passagem como gerente de grandes contas na FLSmidth e posteriormente na Metso.

Foram inúmeras visitas — algumas sozinho, outras ao lado de profissionais excepcionais (que prefiro não citar individualmente para não cometer a injustiça de esquecer alguém). Em cada uma delas, pude ver a teoria se materializar na prática:

Kinross – Morro do Ouro (Paracatu/MG): Moinho SAG, moinhos de bolas, concentrador gravimétrico, células de flotação auto‑aeradas, células eletrolíticas.

CMOC – Riacho dos Machados: Circuito CIL, moinho de bolas, célula eletrolítica, planta de recuperação de carvão.

CMOC – Santaluz: Moinho SAG, moinhos de bolas, CIP.

CMOC – Fazenda Brasileiro: Moinho de bolas e britagem.

Pan American Silver – Jacobina: Britagem, peneiramento e moinhos de bolas.

Essas interações, dentro das salas técnicas e nas frentes de planta, moldaram minha compreensão sobre o que realmente diferencia uma operação mediana de uma operação de excelência: atenção aos detalhes, disciplina de rotina e decisões baseadas em dados.

Hoje, quando analisamos o cenário macro — compras persistentes de bancos centrais, diversificação de reservas, juros reais em queda e riscos geopolíticos — fica evidente que o ouro permanece sustentado por fundamentos sólidos. Ainda assim, oscilações entre fases de consolidação e novas máximas fazem parte do ciclo natural do mercado. Justamente por isso, o fator decisivo para atravessar qualquer cenário continua sendo a execução impecável dentro da planta.

Excelência operacional significa:

pH mantido com rigor,

carvão íntegro e ativo,

telas interstage funcionando sem restrições,

circuito de eluição robusto,

eletro‑obtenção com queda de tensão mínima,

gravimetria corretamente calibrada e inspecionada.

Esses elementos, que tive a oportunidade de acompanhar de perto nas operações citadas, mostram que a hidrometalurgia do ouro é uma disciplina que recompensa consistência — não atalhos.

Este artigo só pôde ser escrito graças ao conhecimento compartilhado por todos os profissionais com quem caminhei ao longo dessa jornada. Minha gratidão vai a cada um que abriu espaço para conversa, explicou um fenômeno de processo, mostrou um ajuste fino em um equipamento ou permitiu acompanhar uma intervenção de manutenção.

A todos eles, meu sincero agradecimento: parte do que está aqui nasceu dentro das plantas, não nos livros.

Referências selecionadas

Materiais técnicos (base de processo e operação):

“Carbon in Leach (CIL) / Carbon in Pulp (CIP): fundamentos, telas interstage, cinética e perfis de carga.” - FLSmidth

“Gold Electrowinning: especificações típicas, eletrólito, densidade de corrente, manutenção de ânodos/cátodos e busbars.” - FLSmidth

“Treinamento de site em concentração gravimétrica: aplicações no circuito de moagem, práticas de O&M e impacto sobre recuperação.” - FLSmidth

Cenário macroeconômico e preço do ouro (2025–2026):

World Gold Council – Gold Market Commentary (jan/2026) e Gold Outlook 2026. [gold.org], [gold.org]

J.P. Morgan – projeções para 2026 empurrando preços rumo a US$ 5.000/oz. [jpmorgan.com]

World Bank – Commodity Markets Outlook (blog), destacando drivers de 2025 e sustentação em 2026. [blogs.worldbank.org]

Investopedia / TheStreet / Fox Business / CNBC – cobertura de recordes, drivers (bancos centrais, dólar, juros) e expectativas para 2026. [investopedia.com], [investopedia.com], [foxbusiness.com], [cnbc.com]

BullionVault / Investing.com – leituras de mercado sobre a “corrida” a US$ 5.000 e zonas técnicas de consolidação. [bullionvault.com], [investing.com]

Comentários